| 1 |

냉난방용 흡수식냉온수기 교체 |

EC공정 |

진단사례 |

|

광업 주요공정 및 절감기술/방법의 국내 외 절감기술/방법 상세표입니다.

| 절감량 |

절감율 |

절감액 |

투자비 |

투자비회수기간 |

온실가스절감량 |

| 52.8 |

- |

66.9 |

200 |

3.0 |

- |

- [현황 및 문제점]

· 냉동기의 성능저하로 하절기 냉방시 냉수온도를 8~9(℃)로 설정하여도 냉수온도가 10~17(℃)까지 상승하여 냉방을 정상적으로 실시할 수 없으며, 연료사용금액이 증가하고 있음(고장시 부품조달 어려움)

· 냉수온도의 상승원인은 진공도가 나쁘기 때문으로 주기적으로 진공펌프를 이용하여 추기를 해주고 있으나, 냉동기 노후로 1~2주 정도면 냉수온도가 10(℃)에서 17(℃)까지 상승하고 있음

[개선방안]

· 스크류 냉동기로 교체하여 냉방을 실시하고, 난방은 증기 열교환기를 설치하여 난방 실시

|

| 2 |

가압수펌프 인버터 적용 |

R.T.P 공정 |

진단사례 |

|

광업 주요공정 및 절감기술/방법의 국내 외 절감기술/방법 상세표입니다.

| 절감량 |

절감율 |

절감액 |

투자비 |

투자비회수기간 |

온실가스절감량 |

| 16.7 |

0.1 |

6.2 |

7.1 |

1.1 |

9.0 |

- [현황 및 문제점]

· R.T.P 공정에 냉각수를 공급하기 위해 가압수 펌프 37kW 설치

· 가압수펌프 토출유량의 일부가 탱크로 환수되도록 바이패스 밸브가 열려있음

· 가압수펌프의 유량 측정결과 정격 유량 및 양정 보다 낮게 측정

[개선방안]

· 가압수 공급유량의 40%는 공정설비에 냉각수로 공급되고 있고, 60%는 탱크로 환수되고 있어 인버터를 적용하여 적정유량으로 공급

· 펌프 회전수를 제어하여 과 유량이 흐르는 것을 방지하며 펌프의 전력을 절감

|

| 3 |

소둔로 연료 교체를 통한 버너 성능향상 |

냉연공정 |

진단사례 |

|

광업 주요공정 및 절감기술/방법의 국내 외 절감기술/방법 상세표입니다.

| 절감량 |

절감율 |

절감액 |

투자비 |

투자비회수기간 |

온실가스절감량 |

| - |

- |

1,336 백만원 |

1,500 백만원 |

1.1 년 |

- |

- [현황 및 문제점]

· 소둔로 배기가스의 평균 공기비가 2.5로 높게 나타남

· 불완전 연소로 인해 radiant tube 내의 카본에 의한 열전달 장애로 열효율이 감소함

· 공기비가 높음으로 인하여, 연소에 필요한 공기보다 더 많은 과잉공기를 불필요하게 공급하여 열손실을 초래하고 연료사용량을 증가시킴

[개선방안]

· 부생연료보다 LNG가 발열량이 높고 가격도 저렴하여 LNG로 연료 교체시 많은 연료비가 절감됨

· 동일 Zone의 어느 Burner가 off되면 동시에 해당 버너의 Air 공급을 중단하는 Damper로 설치함

· 소둔로 연료를 부생연료에서 LNG로 교체하여 배기가스의 공기비를 1.2(3.5%)로 조정하여 운전함

|

| 4 |

압연공장 히트펌프 설치로 에너지 절감 |

동가공 |

효율향상가이드 |

|

광업 주요공정 및 절감기술/방법의 국내 외 절감기술/방법 상세표입니다.

| 절감량 |

절감율 |

절감액 |

투자비 |

투자비회수기간 |

온실가스절감량 |

| - |

- |

162,456천원/년 |

867,500천원 |

- |

- |

- 공장 사무실, 탈의실, 대기실 등의 난방 및 온수 공급용으로 스팀을 사용하고, 샤워장 온수공급을 위해 스팀을 이용한 온수가열기를 사용하고 있어 에너지 비용이 증가함에 따라 pond장 냉각수에 포함된 사용가능한 열원을 냉각탑에서 냉각시키지 않고 히트펌프를 설치하여 난방 및 샤워장 측 온수로 공급함으로써 에너지 및 비용을 절감함

|

| 5 |

Furnace Cooling Air의 폐열회수로 연료 원단위 감소 |

동제련 |

효율향상가이드 |

|

광업 주요공정 및 절감기술/방법의 국내 외 절감기술/방법 상세표입니다.

| 절감량 |

절감율 |

절감액 |

투자비 |

투자비회수기간 |

온실가스절감량 |

| - |

- |

230 |

120 |

- |

- |

- 광석 용해로의 내부에 축조된 내화벽돌 냉각용으로 공기를 송풍한 후 대기로 방출하였으나, 공기 중의 열을 회수하기 위해 광석 건조로의 버너용 연소 공기로 활용하여 B-C유 사용량 절감

|

| 6 |

폐열을 활용한 증기 공급으로 에너지 절감 |

동제련 |

|

|

광업 주요공정 및 절감기술/방법의 국내 외 절감기술/방법 상세표입니다.

| 절감량 |

절감율 |

절감액 |

투자비 |

투자비회수기간 |

온실가스절감량 |

| - |

- |

- |

- |

효율향상가이드 |

100,000,000kg/년 |

- 동제련 공정 개선으로 발생한 폐열을 증기로 회수하여 B-C유를 사용하고 있는 인근사에 공급함으로써, 화석연료 절감을 통해 최근 환경이슈가 되고 있는 CO2 발생량을 감소시킴.

|

| 7 |

kettle 공연비 조정으로 연료 절감 |

생산공정 |

진단사례 |

|

광업 주요공정 및 절감기술/방법의 국내 외 절감기술/방법 상세표입니다.

| 절감량 |

절감율 |

절감액 |

투자비 |

투자비회수기간 |

온실가스절감량 |

| 171.7 toe/년 |

- |

145 백만원 |

13 백만원 |

0.1 년 |

- |

- [현황 및 문제점]

· 극판 kettle을 제외한 나머지 kettle에는 열교환기가 설치되어 있지 않기 때문에 연소공기 예열 과정 없이 대기중 공기가 Burner에 주입되고 있음

· 공기비 조정 관련 주기적인 검사 및 조정작업은 진행되고 있지 않으며, 초기 Setting 값에 맞추어 현장 담당자가 Burner on/off

제어 또는 설정 온도 값에 따라 제어하고 있음

· 실제적으로 배가스 O2농도를 측정한 결과, 4.9% ~ 15.4%로 높게 측정되었음

[개선방안]

· Kettle 설비에 적용된 공연비 제어 방법은 Air 와 연료를 link line을 통해 제어하는 방식을 주로 사용하고 있음

· 설비의 노후화에 따른 제어설비 불량으로 초기 설정 Air/Fuel 비율이 적정하지 않게 운전 되고 있음

· Kettle 설치 업체 및 전문 업체의 도움으로 공연비 조정이 필요하다고 판단되며, 공연비 조정으로 미연소와 배가스 열손실을 줄여 kettle 열효율을 높일 수 있다고 판단됨(조정 기준 : 1.24 = O2농도 4%)

|

| 8 |

kettle 배가스 폐열회수로 연료절감 |

생산공정 |

진단사례 |

|

광업 주요공정 및 절감기술/방법의 국내 외 절감기술/방법 상세표입니다.

| 절감량 |

절감율 |

절감액 |

투자비 |

투자비회수기간 |

온실가스절감량 |

| 31 toe/년 |

- |

25 백만원 |

105 백만원 |

4.2 년 |

- |

- [현황 및 문제점]

· 종전에 열교환기가 설치되어 연소공기를 예열하여 주입하였으나, 현재는 열교환기가 철거되어 외부공기를 예열없이 연소공기로 주입하고 있음

· 평균적으로 OO대 kettle이 동시간대 가동되고 있으며, 배가스 배열이 대기중으로 방출되어 손실이 되고 있음

· 간혹 염소발생 조업시 연소배가스에 흡입되는 경우가 있으며, 배기설비의 부식을 초래 할 수 있음

[개선방안]

· 열교환기 및 배기팬의 설계온도를 상향 제작하여 과열로 인한 열교환기 및 배기팬의 손상을 방지하도록 개선

· Bi Kettle은 간혹 염소가 연소 배기가스측으로 유입되어 부식이 발생하게 되므로 염소발생 조업 중에는 열교환기 보호를 위해

By-pass 밸브를 설치 운영해야 함

|

| 9 |

배열 스팀 및 배가스의 폐열회수 |

아연제련 |

효율향상가이드 |

|

광업 주요공정 및 절감기술/방법의 국내 외 절감기술/방법 상세표입니다.

| 절감량 |

절감율 |

절감액 |

투자비 |

투자비회수기간 |

온실가스절감량 |

| - |

- |

443.6 |

99 |

- |

1,372,000kg/년 |

- 무수황산 생산을 위해 가동중인 증발기의 LNG 열원을 배가스 폐열원(120℃) 및 스팀응축수 재증발 열원을 회수하여 Evaporating LNG 사용량을 절감함

|

| 10 |

Molten Metal 이송으로 연료 절감 |

알루미늄가공 |

효율향상가이드 |

|

광업 주요공정 및 절감기술/방법의 국내 외 절감기술/방법 상세표입니다.

| 절감량 |

절감율 |

절감액 |

투자비 |

투자비회수기간 |

온실가스절감량 |

| - |

- |

- |

- |

- |

12,831,000kg/년 |

|

| 11 |

공정 발생 폐열을 회수하여 스팀 생산 활용 |

알루미늄가공 |

효율향상가이드 |

|

광업 주요공정 및 절감기술/방법의 국내 외 절감기술/방법 상세표입니다.

| 절감량 |

절감율 |

절감액 |

투자비 |

투자비회수기간 |

온실가스절감량 |

| - |

- |

2,352 |

870 |

- |

11,400,000kg/년 |

- 알루미늄 코팅 라인 중 발생하는 폐열을 에너지원으로 사용해 스팀을 발생시켜 B-C유 사용 스팀보일러 생산 스팀을 대체함.

잉여 스팀은 인근 타사에 공급·판매함으로써 타사의 온실가스 저감고온 공정수와 폐기물로 배출되는 화학 물질 중 대부분은 회수하고 재사용 할 수 있다. 폐열을 회수하기 위한 다양한 기술들은 공정 처리 비용을 줄이고 상당한 양의 연료를 절약할 수 있다.

출처 : EE_Guidebook_for_Textile_industry, 71page

|

| 12 |

균열로 공기비 조정 |

열연공정 |

진단사례 |

|

광업 주요공정 및 절감기술/방법의 국내 외 절감기술/방법 상세표입니다.

| 절감량 |

절감율 |

절감액 |

투자비 |

투자비회수기간 |

온실가스절감량 |

| - |

- |

146 |

150 |

1 |

- |

- [현황 및 문제점]

· 공기비가 높음으로 인해 연소에 필요한 공기보다 더 많은 과잉공기를 불필요하게 339.7도까지 올리기 때문에 열손실을 초래하고 연료사용량을 증가시킴

[개선방안]

· 균열로 배기가스의 목표 공기비를 1.2로 조정하여 운전

|

| 13 |

Rotary Blower를 고효율 TurboBlower로 교체 |

용해공정 |

진단사례 |

|

광업 주요공정 및 절감기술/방법의 국내 외 절감기술/방법 상세표입니다.

| 절감량 |

절감율 |

절감액 |

투자비 |

투자비회수기간 |

온실가스절감량 |

| 343.4 toe/년 |

0.8 % |

139.6 백만원 |

140 백만원 |

1 년 |

191.5 t/C년 |

- [현황 및 문제점]

· 운전 종합효율이 #OO호기가 33.6(%)로서 비교적 효율이 저조한 Rotary Blower를 사용하고 있어 소비전력이 많음

· Roots Blower는 수명이 약 7~8년으로 샤프트, 타이밍기어, Rotor등의 마모로 인해 장기사용에 따른 효율 감소가 크게 발생하여 소비전력이 증대됨

[개선방안]

· 고속 Turbo Blower는 종합효율이 75%로 Rotary Blower에 비해 30%이상 효율이 우수하여 소비전력의 절감이 가능할 뿐만

아니라 유지보수비가 적고 인버터 제어로 필요에 따라 풍압과 풍량의 조정이 가능하여 운전비용을 크게 절감할 수 있음

|

| 14 |

용해조용 Blower에 인버터 적용 |

용해공정 |

진단사례 |

|

광업 주요공정 및 절감기술/방법의 국내 외 절감기술/방법 상세표입니다.

| 절감량 |

절감율 |

절감액 |

투자비 |

투자비회수기간 |

온실가스절감량 |

| 351 |

0.9 |

142.7 |

150 |

1.1 |

195.8 |

- [현황 및 문제점]

· 루쯔블로워가 필요 압력보다 높은 압력의 블로워가 설치되어 저압력운전에 따른 저효율 부하운전이 되고 있음

[개선방안]

· 인버터 부설하여 적정압력, 정격 풍량으로 운전

|

| 15 |

냉각수순환펌프 운영방법 개선 |

공통공정 |

진단사례 |

|

광업 주요공정 및 절감기술/방법의 국내 외 절감기술/방법 상세표입니다.

| 절감량 |

절감율 |

절감액 |

투자비 |

투자비회수기간 |

온실가스절감량 |

| 112.3 |

0.3 |

45.6 |

100 |

2.2 |

62.6 |

- [현황 및 문제점]

· 냉각수 순환펌프는 운전양정이 정격양정보다 많이 상승되어 운전되고 있으며, 부하측에 밸브가 잠겨 교축운전 상태로서 측정결과 정격유량보다 감소되어 운전되고 있어, 해당펌프의 운전효율이 종합효율에 비하여 현저하게 낮아 필요 이상으로 전력을 소비함

[개선방안]

· 1000RT, 600RT 냉각탑 운전정지

· 1200RT 냉각탑 1대 상시 가동(압력에 의한 복수펌프 가동방식적용

|

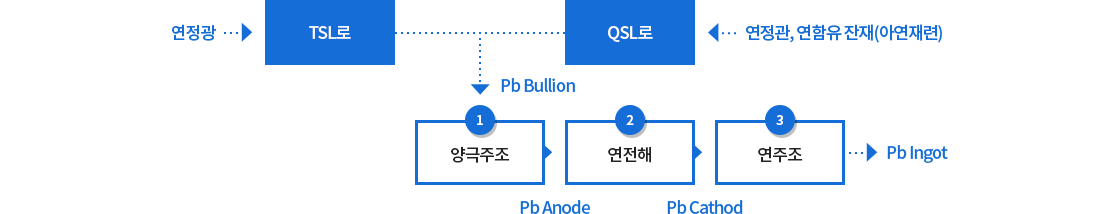

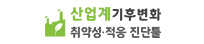

![[그림 1] 동 1차 제련 공정도](../../images/technology/facilities/facilities12/mx_01_01.png)

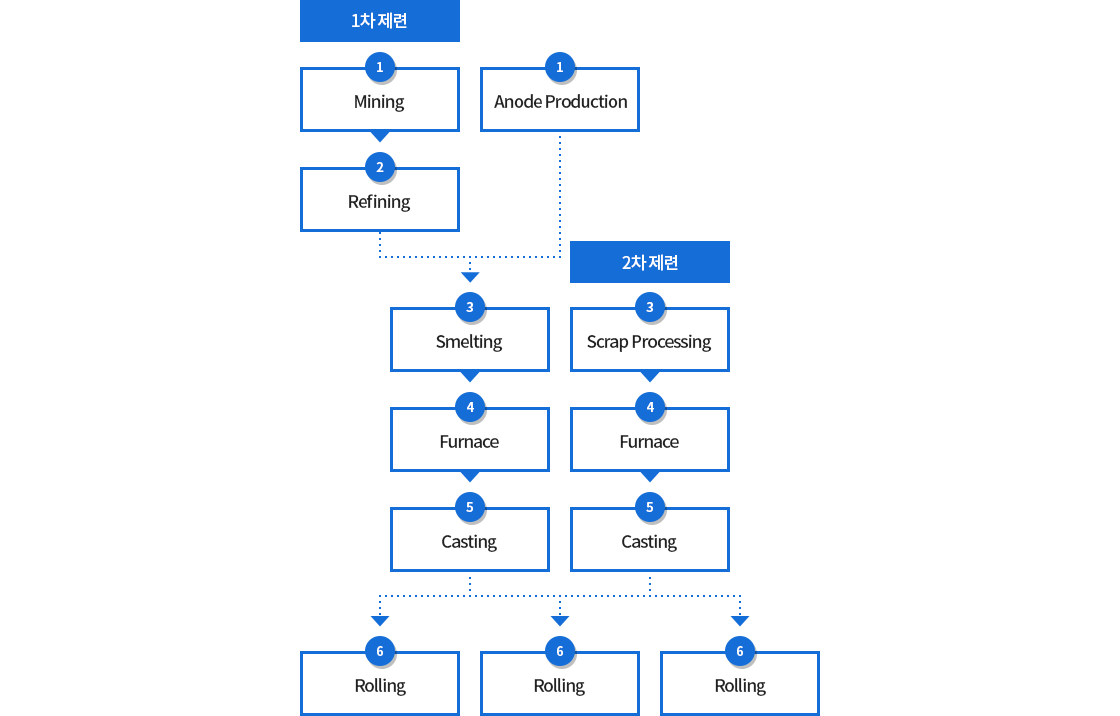

![[그림 1] 아연 습식제련 공정](../../images/technology/facilities/facilities12/mx_01_02_01.png)

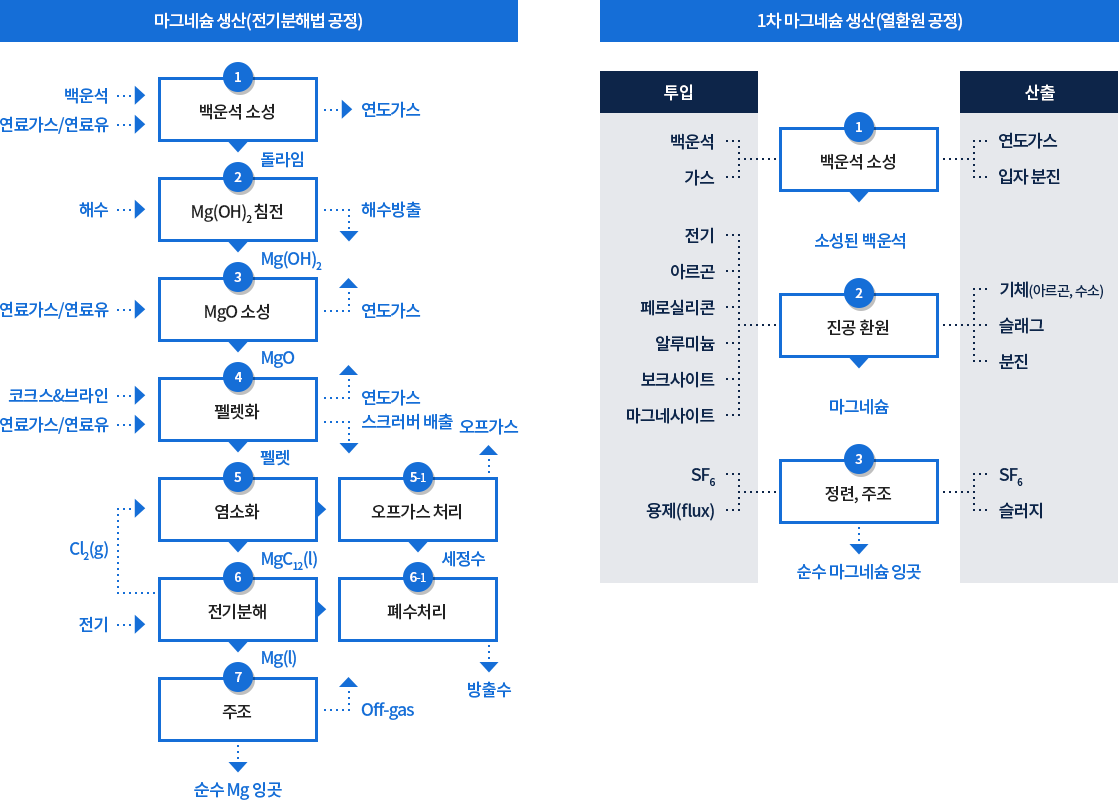

![[그림 1] 연제련 표준 공정도](../../images/technology/facilities/facilities12/mx_01_03_01.png)

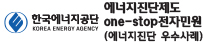

![[그림 1] 알루미늄 공정](../../images/technology/facilities/facilities12/mx_01_04_01.png)

![[그림 1] 열환원 공정](../../images/technology/facilities/facilities12/mx_01_05_01.png)